- TOP

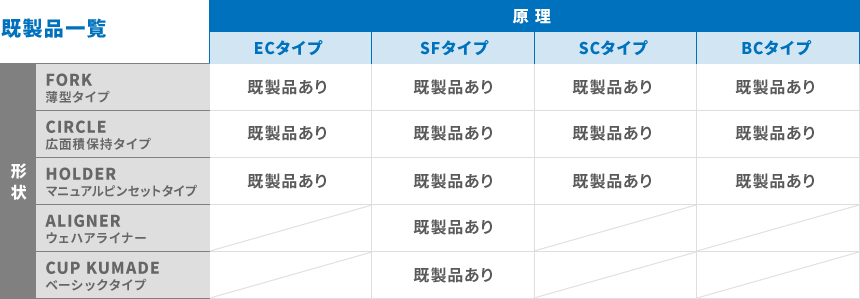

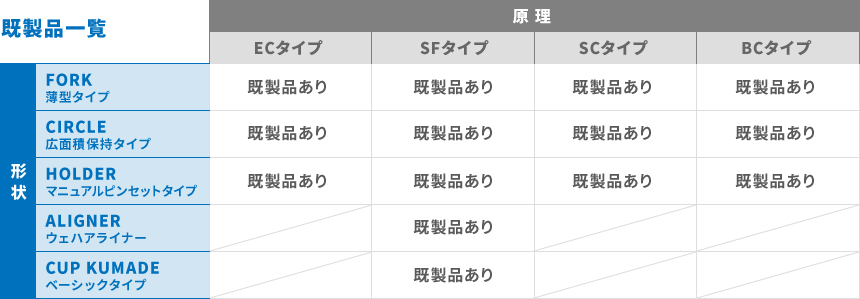

- 既製品一覧

-

原理について

-

-

-

ECタイプ

ウェハのエッジエクスリージョンをサポート従来型では薄加工や成膜処理によって反りや撓みが大きいウェハを、非接触搬送することが非常に困難でした。

そこでKUMADEの細部の見直しを行うことにより、ウェハの外周以外に触れることなく、表裏面とも兼用可能な非接触搬送ハンドを新たに開発することに成功しました。適用ウェハ例

- TAIKO

- MEMS

- 薄ウェハ

-

-

-

-

SFタイプ

ウェハの搬送面をサポート

適用ウェハ例

- 薄ウェハ(Memory,LCD Driver)

- 両面処理ウェハ(Power Device)

- バンプ・貫通穴開ウェハ(WLCSP,MEMS)

- TSVウェハ

- TAIKOウェハ

- DBGウェハ

-

-

-

-

SCタイプ

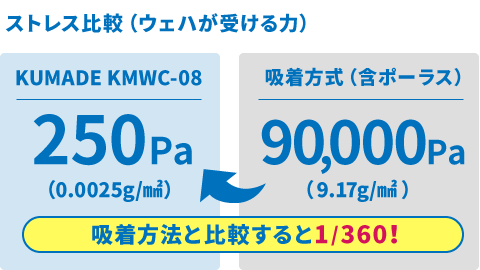

ウェハの外周をサポート吸着ハンドと違いウェハ表面に対し非接触でハンドリングが可能なため、パーティクル転写問題等の根本的な問題対策となります。

適用ウェハ例

- 反りが無いフラットなウェハ

-

-

-

-

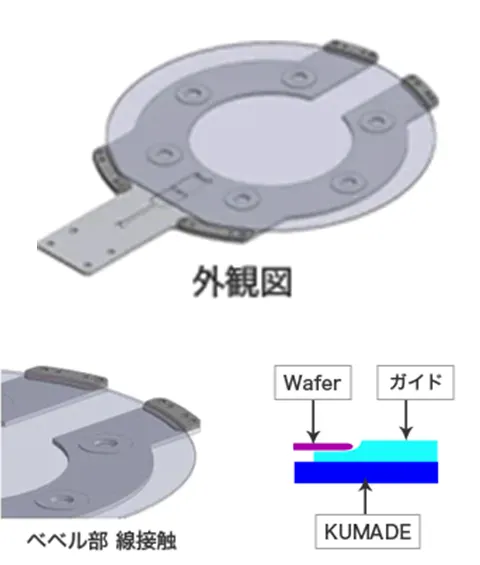

BCタイプ

ウェハのベベルをサポート低ストレスでありながら、有効エリアも触れずに反転動作も可能です。

適用ウェハ例

- TAIKO

- MEMS

- 中間厚のウェハ

-

-

-

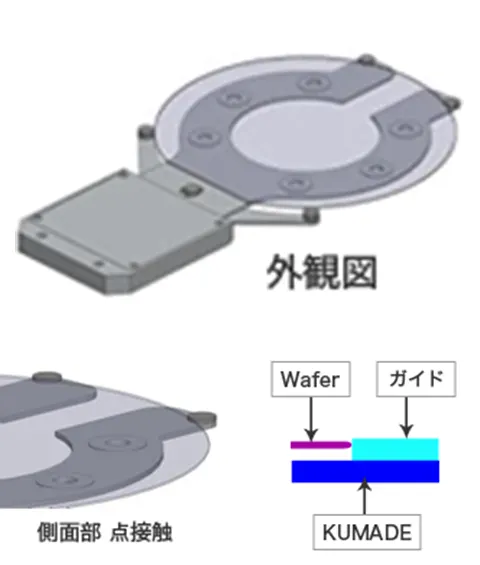

形状について

FORK 薄型タイプ

- ロボット用エンドエフェクターとして使用可能

- ウェハカセットへのアクセスが可能

- ウェハへのパーティクル転写の解消

- ウェハ表面へのローディングアクセスが可能

- 静電気帯及び剥離帯電の解消

- 搬送中にセンタリングを行い装置タクトタイムの低減

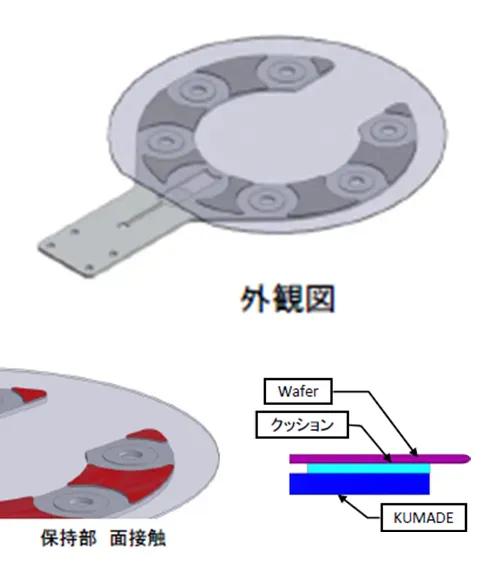

CIRCLE 広面積保持タイプ

- ロボット用エンドエフェクターとして使用可能

- チャックステージとして使用可能

- 極薄ウェハへのストレスフリー

- 極薄ウェハ搬送時のワレ・クラック解消

- コインスタック式搬送ケースへの対応可能

- ウェハへのパーティクル転写の解消

- ウェハ表面へのローディングアクセスが可能

- 静電気帯及び剥離帯電の解消

- 搬送中にセンタリングを行い装置タクトタイムの低減

HOLDER マニュアルピンセットタイプ

- 極薄ウェハハンドリング用手動ピンセット

- ウェハへのストレスフリー

- 小径から大口径まで対応

- ウェハカセットへのアクセス対応

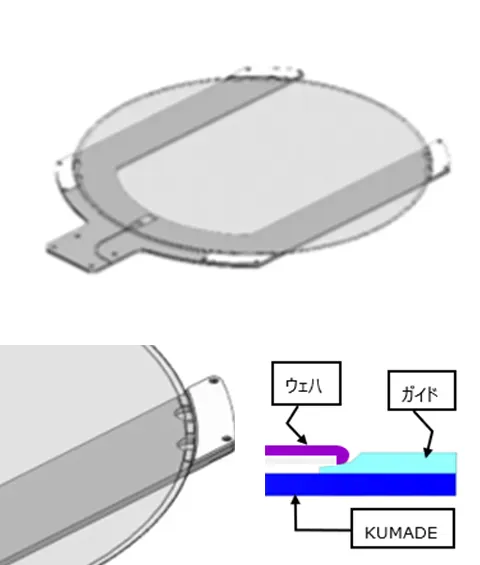

ALIGNER ウェハアライナー

- 極薄ウェハ対応

- 反りウェハ対応

- 各種サイズ対応

- 各種サイズ対応

- 極薄搬送システムとして提案も可能

CUP KUMADE ベーシックタイプ

- ウェハ反り矯正対応

- ソーラーセル、FPDパネル等重量、形状に問わず使用可能