- TOP

- 半導体ウェハ搬送

-

ソリューション内容

-

どういうソリューションか?

半導体ウェハを「安全に」「確実に」「傷・汚れなく」「迅速に」搬送するソリューションです。

-

当社は、具体的にどういう事を行うか?

-

-

半導体ウェハ搬送に関するクライアント課題をヒアリング。場合によっては完全オーダーメイドで機器開発納入、運用コンサル含め、課題解決に繋がる独自の搬送ソリューションを構築します。

当社が課題解決できる要因の1つ

半導体ウェハを非接触で搬送できるロボットハンド「KUMADE」を開発したから-

-

「KUMADE」とは

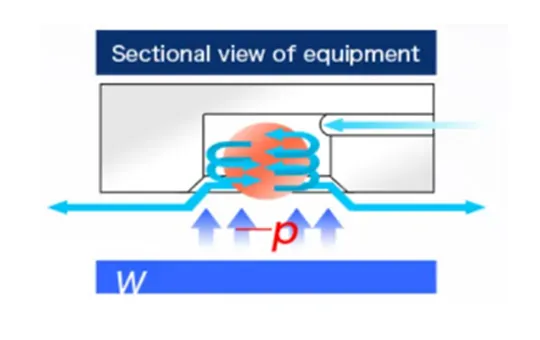

円筒室内にて高速の旋回流を発生させ、旋回流中心部の負圧によりウェハを非接触グリップする新しい概念から生まれたVortex Chuck です。

(円筒室内で竜巻が発生しているとイメージください)

-

-

改善事例(一例)

-

-

-

反転移載

先方課題

カセットへの移載をマニュアルで実施していて、反転動作や、カセットから取り出すときの割れ・カケがあった。

改善策と成果

- ロボットハンド開発

BG後⇒薄ウェハ裏面処理工程(洗浄:エッチング⇒裏面への成膜処理)※移し替えが必要

- 属人化の解消。BCタイプ使用主要面に触れない。割れ・カケ低減

- 処理面への非接触することで、品質の向上&生産性の向上

反転機アルミキャリア(キャリア内部ザラザラしてる)

手作業ではウェハのエッジがキャリアの内壁に擦れてチッピング起きる。内壁の擦れを改善した設備。

-

-

-

-

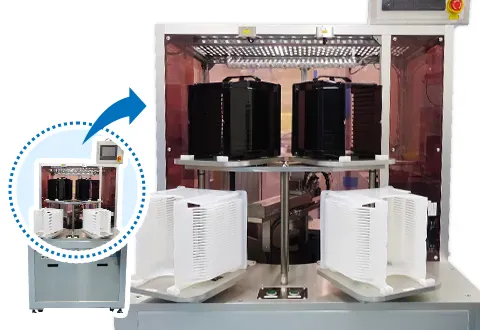

梱包機

先方課題

属人化

改善策と成果

- ロボットハンド開発

薄ウェハや反りウェハ等をKUMADEによって対応しました。

軽視されがちだった輸送機への移載に対して、一番付加価値の高い出荷前のウェハの、割れかけの大幅な軽減を実現し、出荷工程の改善を行いました。

-

-

-

-

検査工程のプローブピン破損軽減

先方課題

ウェハの異物による高額なプローブカードの破損

改善策と成果

- ロボットハンド開発以外の機器

- サービス

- 運用コンサル等

超音波エアーを使ったドライクリーニングを行いました。

一般的に洗浄は薬液などを使用するため導入コスト&ランニングコスト掛かりますが、プローブカードの破損軽減するためには超音波エアーによるドライクリーニングで実現しました。

-

-

-

品質・原理

何故、当社は解決が可能か?理由1非接触の半導体ウェハ搬送を可能にしたロボットハンド「KUMADE」

-

KUMADEの原理(特許あり)

円筒室内で高速の旋回流を発生させる。その旋回流中心部の負圧によりウェハを非接触グリップ

(円筒室内で竜巻が発生しているとイメージください) -

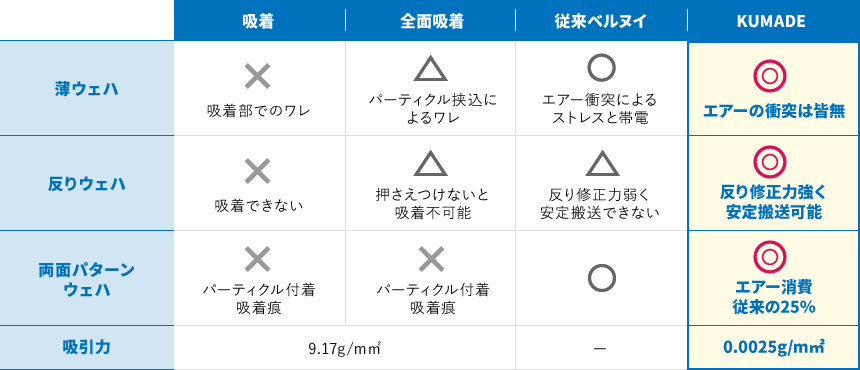

KUMADEの特徴

特殊ウェハ搬送専用ロボットハンド。1993年(30年程まえから)に厚さ50μmのウェハ搬送を実現

非接触

- 円筒室内の負圧によってウェハを浮上させ、円筒室から流出する流体等によって非接触(0.1mm~0.2mmスキ間)にてウェハを保持することが可能です。

- 非接触のため高クリーン搬送を実現し、パーティクルの付着を低減します。

- 従来品と違い吐出エアーによる帯電も解消されております。

低ストレス

- KUMADE独自の技術により、広範囲に負圧を発生させることが可能なため、薄くなったウェハや、15mm程度反り上がったウェハを矯正し安全・安心に搬送することが可能です。

- ウェハ自体が受けるストレスが真空吸着と比べると桁違いに(約1/360)低くなっております。

省エネ・薄型化

- 従来品の約1/7の消費流量にて機能を発揮します。

- 従来品とエアー吐出方法が違い、ウェハに対し平行に吐出するため、KUMADE自体の厚みを薄くすることができ、ロボットのエンドエフェクターへの使用が可能です。

高矯正力

- KUMADE独自の自己整合保持機能により、反ったウェハを大きな力で引き付けることが可能です。

搬送比較

旋回流を利用した新たなる概念のVortex Chuck 従来品エアー消費量の81%を低減!

KUMADEの特許

2022年6月8日現在18件のKUMADE関連特許取得済

理由2「半導体ウェハ搬送の専門家」としての経験値

-

数々の導入実績に裏付けられた経験値により、アーム以外の周辺環境も含めた改善が可能

薄ウェハを自動搬送する上で重要なのはハンドやアームだけではありません。周辺の治具、つまり工程キャリアや、ウェハをセットするステージなども重要です。

弊社ソリューションは、周辺治具にも気を遣いながら、薄ウェハに対して、最適な搬送設備のご案内をお客様毎に提案します。 -

複数の機能を備え、設備の合理化が可能

CRを、効率よく活用できるようお客様工程のお悩み事を伺い、

搬送系の機能であれば「複数の機能を1台に集約した設備をご案内が可能です。

※当然ながら薄ウェハや特殊ウェハ搬送の優位性を備えた設備になります。

ソーター+マクロ検査機で省スペース&導入コスト低減可能です。CtoC移載機+トレイ移載機=稼働率向上し有効活用。-

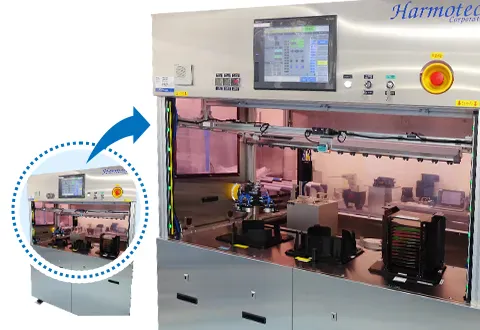

12インチウェハソーター 兼 外観検査装置

-

8インチトレイローダー兼 CtoC移載装置

お客様の立場(管理・製造サイド)に立ったご提案が可能

-

製造サイドのご要望から管理者サイドのご要望まで、お客様の立場に立ったご提案を行います

製造サイド

省スペースでシンプル機構でコストを抑え、メンテナンス製の向上を目的にした設備。

管理サイド

高機能を盛り込み品質の維持管理を常に行うこと。

-

搬送ソリューションに必要な無形の知的財産(ノウハウ)を保有

- チッピング、クラックの発生原因

- ストレスによる破砕層への影響

- 後工程で発見される不良と搬送の因果関係

- 板厚と最終製品寿命との関係

- 搬送による金属汚染への影響等

- チップ抗折強度と搬送の因果関係

理由3EFEM供給(特殊ウェハ限定)装置メーカー様へのご提案

-

既にデバイスメーカーで採用されている独自ハンドを使用した搬送システムの提案

デバイスメーカー様へのハンド及び搬送設備の納入実績が多数あり、その実績をプロセスメーカー様は安心して搬送部分を任せられるという信頼に変わり、これまでにも多くの対応実績を行ってきました。

どんなウェハがきても最適なハンド及び搬送システムの提案ができることが強みです。プロセスメーカー様には自社独自のプロセスを活かしていただき弊社はそのお手伝いができれば幸いです。

-

ご要望に応じたお客様毎の設備にあった企画&提案が可能

どこからどこへ、どのような搬送を行いたいかお聞きできれば、社内で企画&提案を行い、

導入後の不具合を少なくできるような、シンプルな構造でのご提案をいたします。

また、出荷前に搬送部分に関しての調整はすべて社内で実施いたします。-

-

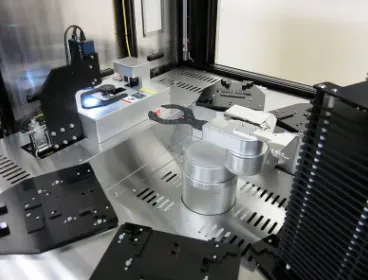

検査器を搭載したKUMADE搬送ユニット例

検査器を搭載したKUMADE搬送ユニット例 -

OEM供給

KUMADEを搭載した極薄・特殊ウェハ用EFEMを顧客仕様でご提供- プロセス装置メーカ様、検査機器メーカ様へKUMADEを搭載した極薄ウェハ搬送ユニット供給

- 半導体メーカ様工場内にあるマニュアル装置の搬送自動化提供

- 弊社クリーンルーム(クラス500実力)での組立、配線、調整

-

対応事例

特殊ウェハ搬送のOEM供給

フルカスタムオーダーメイド- 検査機&顕微鏡メーカー等、薄ウェハ等の扱いの実績が少ないため、特殊ウェハの搬送が得意な弊社にご相談頂くことがあります。

その他、様々なクライアントニーズに対応

-

-

-

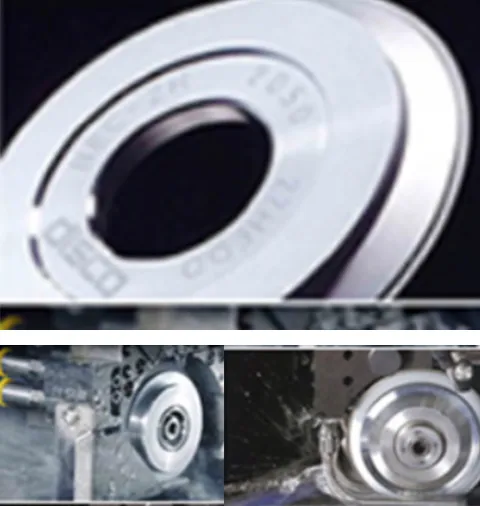

シリコンウェハダイシング加工

ダイヤモンドブレードを使用した

ダイシング加工- 2軸を使用したデュアルカットにより高スルーブットを達成

- 対応ウェハサイズ:6~12インチシリコンウェハ

- 対応リングフレームサイズ:8、12インチ

小チップ、薄ウェハ、

狭ストリート幅ダイシングが可能- 最小チップサイズ: 0.3㎜角

- 最小ウェハ厚: 50㎛

- 最小ストリート幅: 40㎛

保有製造設備

- ダイシングソー DFD6361(disco) 、UV照射機 PNC-400(コスモ技研)

-

-

-

-

バックグラインド研削加工

バックグラインド(BG)研削加工

- Siウェハ6インチ、8インチ、12インチ対応

- 高BUMP付ウェハ量産対応可能

- ドライポリッシュによるストレスリリーフ加工

特殊工程

BG後インラインによるストレスリリーフが可能- (1) ポリグラインド

- 6インチ、8インチ、12インチ対応

- #8000相当のハイメッシュによる加工による準ストレスリリーフ

- 通常の研削加工同様の安定した品質を確保

- (2) ウルトラポリグラインド

- 6インチ、8インチ対応

- #20000 相当の超ハイメッシュによる加工でストレスリリーフ

- 通常の研削加工スピードにポリッシュの強度を兼備えた

- (3) ドライポリッシュ

- 8インチ、12インチ対応

- BGからドライポリッシュをインラインで一貫加工

- 砥石による研削痕を除去し、裏面を鏡面化

- ケミカルレス加工により、品質劣化リスクを低減

-

-

-

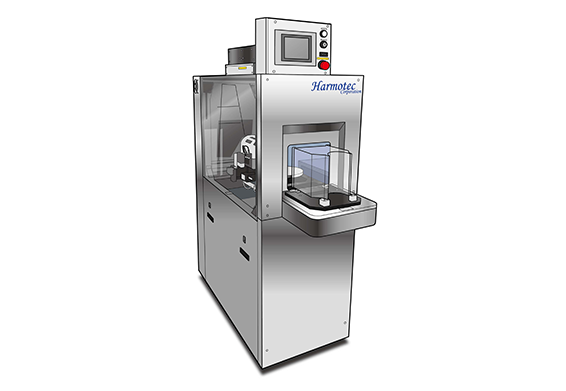

装置の一例

-

TAIKO®ウェハ(反転)移載装置

BGで薄化したウェハの裏面工程で利用して頂く装置として用意した機械です。一般的に前工程装置には表裏反転軸は搭載されていない為、オペレーターが対処していました。そこで多数の割れカケが生じたた事から用意したカイゼン提案です。主にパワーデバイスが対象です。

-

TAIKO®ウェハ梱包開封装置

TAIKO®は両面非接触を要求されますが、意外と反りの問題が大きい事もあるので容器の出し入れには非常に神経を使う事になります。弊社では輸送容器の選定から携わらせていただくことで装置以外の治具も含めたソリューション提案が可能です。

-

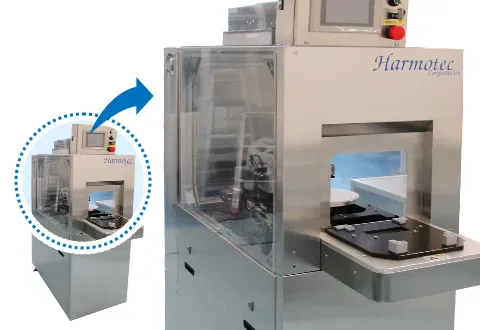

マクロ検査ソーター

主にφ300mmライン向けに提案を行っているマクロ検査機能とソーター機能を持たせた複合機です。国内の企業はCRスペースの有効利用は重要なので、その点も考えた複合機となります。

-

合成・分割装置

薄ウェハ・反りウェハが増えたからこそ必要になった設備です。検査装置等は反りウェハを25枚収納すると搬送できなくなります。そのために倍ピッチキャリアに分割し、作業後は再度合成(統合)するという手間が増えました。無論スタック容器でも同様です。このような対応を改善する装置で、一番のポイントは薄ウェハや反りウェハも低ストレスで反り矯正して運べることが可能です。

-

ウェハクリーナ

超音波Airによるウェハクリーニングを実現しております。次工程でのウェハの異物による高額なプローブカードへの破損軽減につながります。

-

TAIKO®ウェハ厚さ測定機

TAIKO®は非接触などの制約が多く作業者への負担が大きいです。そこで弊社のローダーシステムと合わせることで、非接触搬送による自動検査が可能です。

-

ウェハローダーシステム

検査工程は未だ手作業が多く、カセットからの出し入れで生じる割れ・カケ・擦れによる傷や汚れ問題が残っています。これらの補助を目的に作った設備です。品質改善と共に作業者への負荷軽減を目的としたユニットです。

-

特殊ウェハ梱包開封装置

薄ウェハや反りウェハに対して安全に輸送容器-キャリア間の移載が可能。割れかけの大幅な軽減を実現し、出荷工程の改善が可能です。

※上記設備はあくまでも一例ですので、お客様の仕様に合わせた設備のご提案をさせていただきます。

ご遠慮なくご要望をお伝えください。 -