搬送が困難

-

-

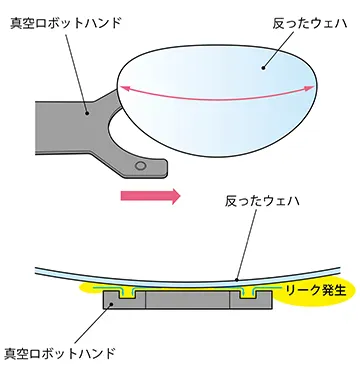

大きく変形をしている(反り,歪み等)

厚くて反っている(樹脂コーティング、Fan Out)-

-

原因

通常の真空吸着の場合、真空破壊が起きてしまい吸着が出来ない事が主な原因です。また反っているウェハではそもそも正しい検査が不可能となります。

-

-

解決策

リークを起こさずに吸着リークを起こさずに吸着する事が必要となります。

また、外観検査なども実施が可能とするためには、反りや歪みを矯正する必要もあります。

-

-

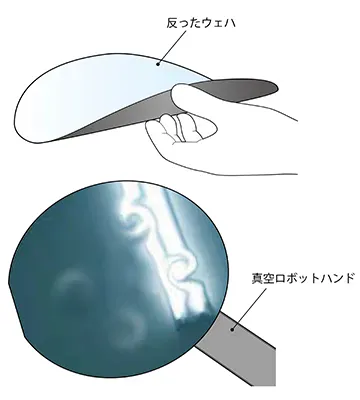

薄くペラペラな状態

-

-

原因

両面デバイスや、裏面に膜処理がありウェハが撓んだり反っているため、そもそも非接触搬送が難しい状態となります。

-

-

解決策

KUMADによる非接触での搬送KUMADEでは吐出された空気を2次利用して撓んだウェハを押し上げる事ができるため、非接触での搬送が可能となります。

落し込み機工と比較して非接触搬送かつ、反転動作も可能になります。

-

-

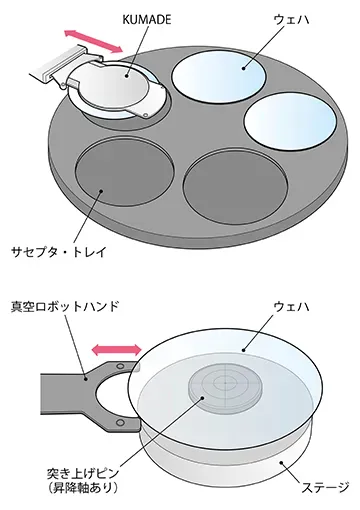

裏面アクセスができない場合

(突き上げピンが設けられない【ステージ、サセプタ等】)-

-

原因

すくい上げることが出来ないため、表面非接触搬送が出来ない事が原因となります。

-

-

解決策

表面からダイレクト離れた状態から、ワークを引き寄せる

-

-

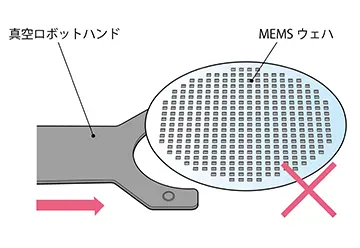

微細加工がされているもの(MEMS等)

-

-

原因

多孔質の微細な穴加工をされているため、リークが発生してしまい吸着が困難である事が主な原因となります。また微細なため脆くて割れやすくなります。

-

-

解決策

リークを起こさずに吸着リークを起こさずに吸着し、微細加工の製品に対しても低ストレスに搬送することが可能です。

-

-

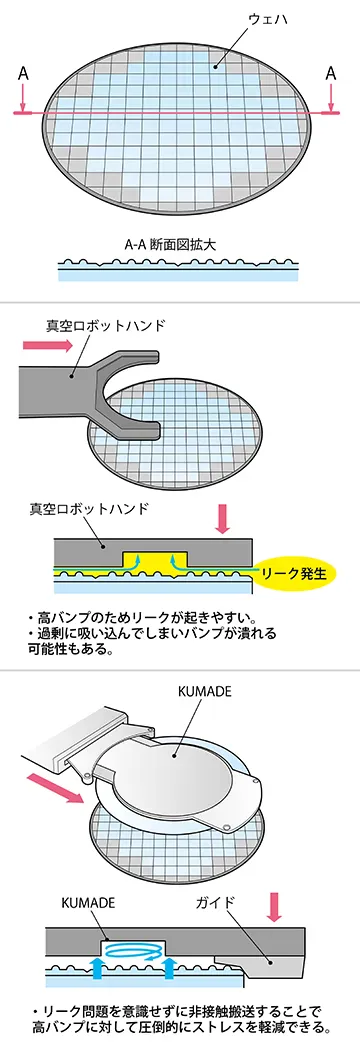

高バンプウェハ(吸着出来ない)

-

-

原因

高バンプのためリークが起きやすくります。また、真空吸着では過剰吸い込んでしまいバンプが潰れる可能性もある事も原因です。

-

-

解決策

リークも起こさずに非接触搬送リークも起こさず、非接触搬送する事が解決条件となります。また、高バンプに対してのストレス軽減も必要です。

-

-